工程管理システム

当社では、材料手配から最終検査までの一貫生産体制システムを構築しており、品質・納期をはじめとするお客様からの様々なご要望に対応すべく、工程を管理しています。これまでの経験により蓄積された各工程におけるノウハウを生かして、高品質な製品を造るとともに、正確かつスピーディーなモノづくりを実現しております。また、自社内にローリング鍛造ラインとフリー鍛造ラインを維持しており、製品に合った最適な方案にて製造することが可能です。

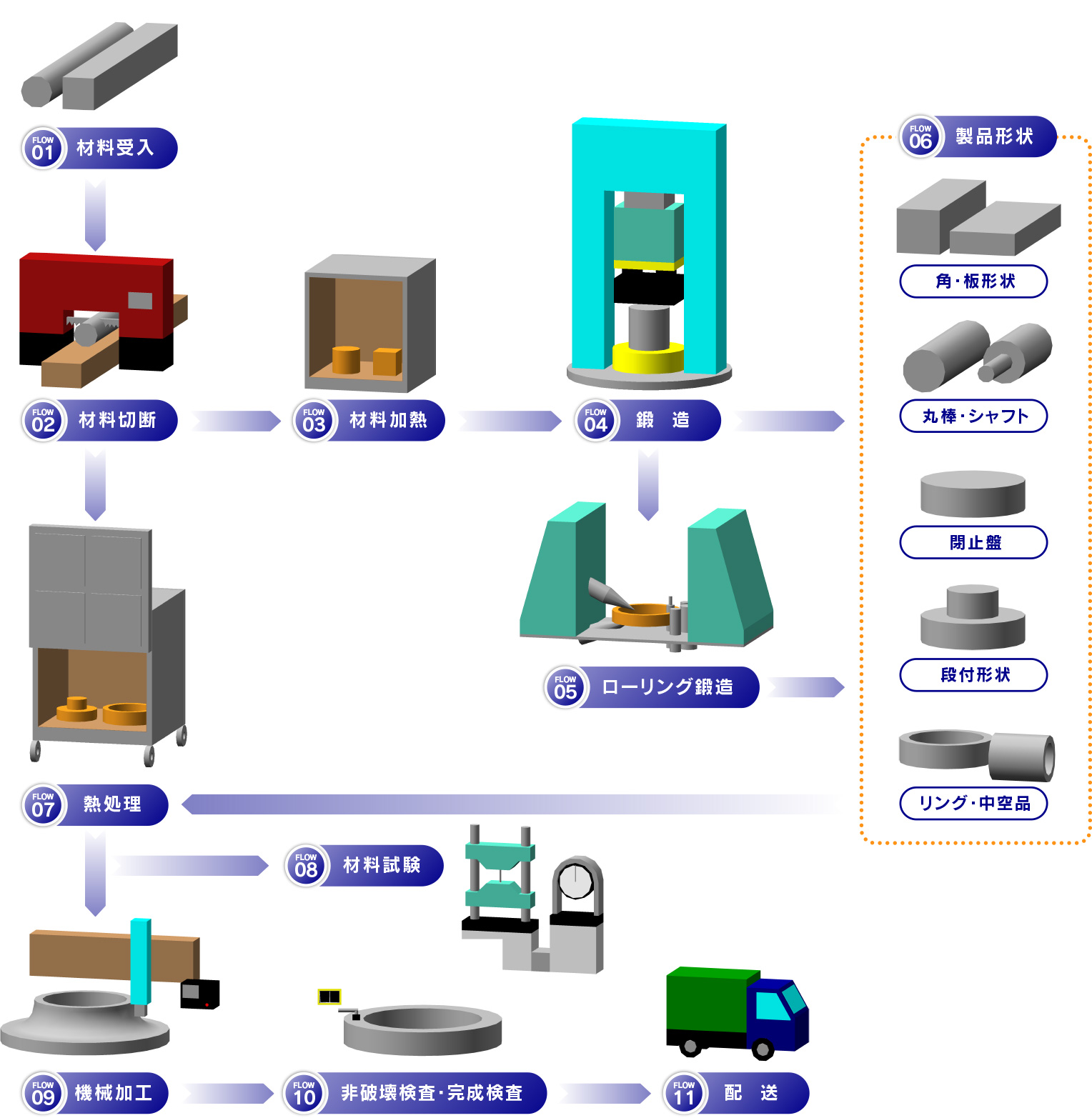

工程イメージ

トレーサビリティー

当社では、最新の生産管理システムの導入により、材料の受入から製品の出荷までの全ての工程におけるトレーサビリティーの確保を実現しています。お客様よりご注文をいただいた製品には全て、個別の管理No.が採択され、いかなる場面においても瞬時にトレーサビリティーの確認をとることが可能です。

工程紹介・管理項目

| 工程名 | 工程紹介 | 管理項目 |

|---|---|---|

| 材料管理 | PMI検査、材料証明書照合により合格となった材料を適切な在庫管理基準に従って保管します。 |

|

| 材料切断 | 管理された材料の中から適用規格やお客様の要求事項を満たすことができる材料を選定し、製作に必要な重量を切断します。 |

|

| 材料加熱 | 所定の重量に切断された材料を適正に加熱炉内へ配置し、材質毎に社内で規定した温度で加熱します。 |

|

| 鍛造 | 油圧プレスを用いて熱間鍛造を行います。その際、型や特殊な治具を用いることで製品形状に近い形への成形が可能になります。 |

|

| ローリング鍛造 | 荒地と呼ばれる一時成形した材料をリングローリングミルを用いてリング成形します。コンピュータ制御により高精度のリング成形を実現しています。 |

|

| 熱処理 | 適用規格や社内基準に従った熱処理を実施することで、材料に所定の強度靭性をもたらします。熱処理には材質ごとに定められた厳しい温度管理が必要となります。 |

|

| 材料試験 | お客様からの要求や適用規格に準じた引張試験や衝撃試験、硬度試験等を行うことで、材料の性能を確認します。試験結果は当社の検査報告書(ミルシート)にまとめ、お客様へ提出します。 |

|

| 機械加工 | お客様の図面に基づいて機械加工を行います。荒加工から精度の要求される仕上加工まで、幅広く対応しています。 |

|

| 非破壊検査 | 超音波探傷試験(UT)や磁粉探傷試験(MT)、液体浸透探傷試験(PT)等の検査により製品の表層部ならびに内部にキズや欠陥がないかを調べ、製品の健全性を確認します。 |

|

| 完成検査 | 加工完成後の製品の外観・寸法検査ならびにステンレス鋼や非鉄金属についてのPMI検査を実施します。またお客様からの特別な検査要求項目があれば適宜対応しています。 |

|

| マーキング・出荷 | 製品へ刻印等の所定の識別表示を行った後、輸送中の破損・損傷を防ぐための適切な梱包を行い、検査報告書をはじめとするお客様からの要求書類を添付して出荷します。 |

|