社員ブログ

フットサルサークルがいただきました!

2025-06-23

記念すべき100回目のミナトブログは、フットサルサークルがいただきました(*^^)v

いつもは、とある町営の施設でひっそりと練習している我らですが、

今回はなんと、ギラパーク東田でプレイしてきました( *´艸`)

天気はあいにくの雨模様でしたが、芝生の上でのびのびとプレイができました。

いつもの土のグラウンドと比べるとみんなの動きも格段に違いました!

応援に来てくれたミナトサポーターやキッズたちも加わり、楽しく一緒にプレイしました☆

こんな感じで、のんびりゆる~くやってる感じが伝われば幸いです(*^_^*)

来て下さった皆様、本当にありがとうございました。次回は差し入れをお願いします!

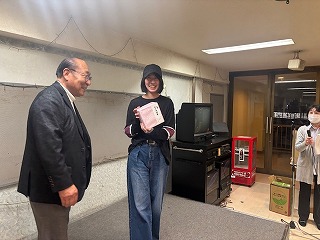

また、外国人実習生の2人が退職ということでプレゼントを贈りました。

良い壮行試合となったのではないでしょうか(^o^)

ミナトFCでは、練習試合をしてくれる相手を募集しています!(^^)!

ご連絡待ってま~す('ω')ノ

バーベキュー大会を開催しました

2025-05-27

先日、新入社員の歓迎会という名目でバーベキュー大会を開催しました。

当日は晴天、風が強かったですが気にしない気にしない。一休み一休み。

まずは協力し合って会場づくりをし、開始前に先行部隊が焼きそば作り。

待ちに待った定刻を迎えると、声高らかに、いざ「かんぱ~い!!」。

ここぞとばかりに焼いては食い、飲めや歌えや。飲みにケーション。

中盤、景品をゲットすべくゲーム大会に必死にトライ!!。なんと一位は貴重なお米!!

そして今回、入社された3人のフレッシュな挨拶に耳を傾け。更に続く飲みにケーション。

そして時は過ぎ…。楽しい時間は、過ぎるのが早いもので。

しかし、団結は深まり。最後は元気よく皆で「オォォ~!!」(ノ・ω・)ノオオオォォォ-

今から、次の歓迎会が待ち遠しいです。ということで、実は今回が99回目のブログでした!!

次回は、いよいよ100回目のブログということになりますので皆さんお楽しみに~。(⌒∇⌒)ニンニン

チューリップフェア~2025~

2025-05-01

昨年12月に植えたチューリップ球根、気になっていらっしゃった方お待たせしました~!

寒い冬が明け、待ちに待った春...チューリップフェアが開催されました!

開場時間すぐにも関わらず、色とりどりのチューリップが咲き誇る中

出店とたくさんの人で賑わっていました(*^▽^*)

さて、ミナト機工のチューリップなのですが・・こんな感じでした♪

ピューリツァーというグラデーションが綺麗な品種で淡いピンクがとても上品でした(*^-^*)

もう少しで満開という感じでしたが、風でゆれる花たちを見て心がとても癒されたひと時でした♪

また、自分たちで植えた球根がここまで大きく成長して花を咲かせてくれたことに

感激してより一層いとおしく思えてきたのでした!

来年もミナト機工の看板の元、今年よりもたくさんのチューリップを咲かせたいと思います♪

野球観戦行ってきました(営業マンの休日)

2025-04-17

今年もプロ野球のシーズンがやってきました(・ω・)ノ

福利厚生のシーズンシートを利用して、

家族とみずほPayPayドームへ行ってきました。

少し早めに到着… 試合前にドームの周りで遊んだり、練習を見ながらBARで飲み放題…

一通り遊び尽くして、お腹も満たされたところで野球観戦です。

5回裏 中村晃選手 粘った後にフォアボールを選び出塁で勝利を確信しました!

結果はソフトバンクホークスのホーム初勝利でした。

子供たちも喜んでくれて、リフレッシュ出来た休日でした(^^♪

さあ明日からの仕事も頑張ります(^-^)

ボウリング大会結果発表!!

2025-04-07

第38回夕原工業団地ボウリング大会に参加してきましたv(^_^)v

11社16チーム総勢78名の大会で、今回はミナト選抜強化チームを

筆頭に3チームでの挑戦でした。

今年も優勝をめぐって熱い戦いが繰り広げられました!

みなさん気になるボウリング大会の結果発表です(^_^)/

なんと!なんと!\(◎o◎)/!

ミナト選抜強化チームはみごと団体で第3位、女子個人でも

準優勝と第3位を獲得と健闘しました!!

すごくないですか!!\(^o^)/ 練習した甲斐がありました!

くじ引き大会では最後の最後でめんたいこもゲットして、

楽しい大会になりました。

入賞できて士気も上がり、来年も出場する!とみんなやる気満々でした!

そしていつもの反省会です(^ω^)カンパーイ

来年は団体1位取れるといいな~!

それでは次回のブログお楽しみに(^^)/~~~